Todos los días, se sirven millones de kilos de comida en restaurantes, cafeterías de empresas, cantinas e incluso en las mesas de nuestra casa.

Sin embargo, hasta que este alimento llega a los platos de los brasileños (o incluso de los extranjeros), se llevan a cabo varios procesos, desde la producción hasta la preparación.

Sabiendo esto, ¿alguna vez se ha parado a pensar en cómo hace la industria alimentaria para garantizar la calidad de estos productos?

Hablar de los riesgos para la salud que genera un alimento mal conservado o procesado ya es un tema muy gastado, pero, por otro lado, es bastante necesario aclarar qué medidas se pueden adoptar para evitar este problema.

Y todo comienza con la producción de estos alimentos, ya sean naturales (como verduras y cereales) o procesados (como mermeladas y embutidos).

Cada segmento de la industria alimentaria debe adoptar protocolos específicos sobre control de calidad, basados en los requisitos de Anvisa (Agencia Nacional de Vigilancia Sanitaria), no obstante, algunas premisas básicas se aplican a todo tipo de alimentos. Veamos algunas de ellas:

- Higiene y organización del lugar: mantener la higiene del lugar donde se almacena el producto y también vigilar los hábitos higiénicos de los profesionales que manipulan los alimentos es quizás la medida más sencilla e importante para garantizar la calidad de los alimentos.

No obstante, además de la higiene, adoptar la cultura de la organización también puede ayudar mucho en este sentido. Separar los artículos por fecha de producción y fecha de vencimiento, monitorear la temperatura y humedad de cada lugar de almacenamiento e inspeccionarlo con frecuencia para asegurarse de que no haya moho, hongos o incluso rastros de roedores en el lugar, son algunas medidas efectivas.

- Definición de procesos y monitoreo: la realización de procesos de forma estandarizada y el monitoreo de la efectividad de este trabajo es otra medida que ayuda a reducir el riesgo de contaminación de los alimentos.

Para que esto suceda, es fundamental invertir en la capacitación y cualificación del equipo, ya que gran parte de los procesos en la industria alimentaria dependen de factores humanos.

Asociado a este trabajo está el monitoreo, que no es más que el seguimiento de indicadores y resultados que indican la efectividad del trabajo.

¿Y cómo se puede hacer esto? Mediante pruebas de muestreo, que permiten una valoración más precisa de si los productos producidos/almacenados son aptos para el consumo humano.

- Uso de tecnologías: con el avance de la tecnología y los recursos disponibles en el mercado para optimizar los procesos, no invertir en tecnología es sinónimo de retrocesos y pérdidas.

Muchas medidas de control de calidad, como el control de la humedad y temperatura, por ejemplo, pueden llevarse a cabo mediante sistemas que realizan esta función de forma automatizada.

En un almacén refrigerado, en un stock de mercado o incluso en el almacenamiento de semillas, la temperatura y las condiciones que provoca (humedad, enfriamiento, etc.) son problemas que se resuelven fácilmente con un sistema automatizado. La ausencia de dicho equipo puede resultar en mucho trabajo humano y poco resultado efectivo.

Con la adopción de estas medidas, la empresa puede incluso obtener una certificación que acredite la eficiencia de los procesos de gestión para el manejo de alimentos y la estructura física que garantizan el control de calidad. Se trata de la Certificación Safe Quality Food (SQF), que ayuda a posicionar la marca en el mercado y contribuye a aumentar la confianza del consumidor en los productos.

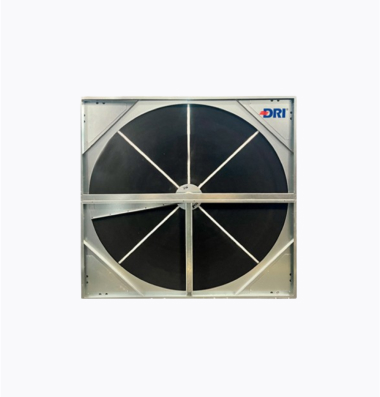

El control de la humedad y temperatura es una de las principales medidas preventivas en la industria alimentaria

Como se mencionó anteriormente, los sistemas automatizados, como el control de la humedad y temperatura, pueden aportar numerosos beneficios en el control de calidad.

Algo que ayude a garantizar la seguridad alimentaria de los consumidores e incluso evitar el desperdicio de alimentos que tendrían que ser desechados por no presentar las condiciones adecuadas para su consumo. Es decir, pérdida financiera.

Los principales problemas causados por la humedad en los entornos de producción, procesamiento y almacenamiento de alimentos son:

- Aparición de hongos y mohos

- Aceleración del proceso de germinación (caso de semillas)

- Problemas estructurales y operativos en equipos de refrigeración y almacenamiento, que a su vez afectan la calidad de los alimentos y la seguridad laboral

Para ejemplificar la situación y entender un poco más sobre este tema, hemos separado dos artículos interesantes publicados aquí mismo en el Blog:

- «¿Cómo evitar la condensación de alimentos en polvo en los silos de almacenamiento?»

- «Pérdidas por exceso de humedad en las cámaras frigoríficas»

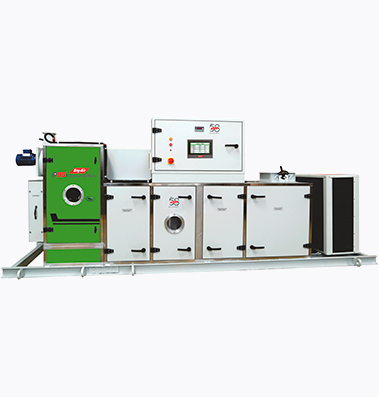

Por tanto, la forma más eficaz de solucionar el problema de la humedad y evitar pérdidas a la empresa es la instalación de un sistema de deshumidificación industrial, como el modelo compacto serie FFB de flujo 170 y 300 de Bry-Air.

Esta línea de deshumidificadores cuenta con modelos que se adaptan a espacios de diferentes dimensiones y actúa en el procesamiento del aire, eliminando la humedad que puede suponer riesgos para la calidad de los alimentos.

Para obtener más información sobre el sistema de deshumidificación, haga clic aquí y solicite el contacto de un técnico especializado para aclarar sus dudas.

Si tiene problemas con el control de la humedad y precisa mitigar este riesgo, conozca la línea de deshumidificadores desecantes de Bry-Air Brasil.

Bry-Air es líder mundial desde hace más de 50 años en la producción de equipos de deshumidificación de ambientes.