Diariamente, milhões de quilos de alimentos são servidos em restaurantes, refeitórios de empresas, cantinas e até mesmo na mesa de nossas casas.

No entanto, até que esse alimento chegue ao prato dos brasileiros (ou até mesmo dos estrangeiros) são realizados vários processos, desde a produção até o preparo.

Sabendo disso, já parou para pensar como a indústria alimentícia faz para garantir a qualidade desses produtos?

Falar sobre os riscos à saúde causados por um alimento mal conservado ou processado já é um assunto batido, mas, por outro lado, é bastante necessário esclarecer que medidas podem ser adotadas a fim de evitar esse problema.

E tudo começa na produção desses alimentos, sejam os naturais (como hortifrúti e grãos) ou os processados (como entalados e embutidos).

Cada segmento da indústria alimentícia deve adotar protocolos específicos acerca do controle de qualidade, com base nas exigências da Anvisa (Agência Nacional de Vigilância Sanitária), contudo, algumas premissas básicas valem a todo tipo de alimento. Vejamos algumas delas:

1. Higiene e organização do local: manter a higiene do local onde o produto é armazenado e monitorar também os hábitos de higiene dos profissionais que manipulam os alimentos é, talvez, a medida mais simples e importante para garantir a qualidade dos alimentos.

Porém, além da higiene, adotar a cultura da organização também pode ajudar muito nesse aspecto. Separar itens por data de produção e validade, monitorar a temperatura e a umidade de cada local de estoque e vistoriar com frequência para garantir que não há mofo, fungos ou até mesmo vestígios de roedores no local, são algumas medidas efetivas.

2. Definição de processos e monitoramento: realizar processos de maneira padronizada e acompanhar a eficácia desse trabalho, é outra medida que ajuda a reduzir riscos de contaminação de alimentos.

Para que isso ocorra, é fundamental investir em treinamento e capacitação da equipe, visto que grande parte dos processos na indústria alimentícia dependem de fatores humanos.

Associado a esse trabalho vem o monitoramento, que nada mais é que o acompanhamento de indicadores e resultados que indicam a efetividade do trabalho.

E como isso pode ser feito? Através de testes por amostragem, os quais permitem avaliar com mais precisão se os produtos produzidos/armazenados estão aptos ao consumo humano.

3. Uso de tecnologias: com o avanço da tecnologia e dos recursos disponíveis no mercado para otimizar os processos, não investir em tecnologia é sinônimo de retrocesso e prejuízo.

Muitas medidas de controle de qualidade, como o controle de umidade e de temperatura, por exemplo, podem ser realizadas através de sistemas que realizem essa função de forma automatizada.

Em um galpão frigorífico, em um estoque de mercado ou até mesmo em armazenagem de sementes, a temperatura e as condições causadas por ela (umidade, resfriamento, etc.) são problemas facilmente resolvidos com um sistema automatizado. A ausência desses equipamentos pode resultar em muito trabalho humano e pouco resultado efetivo.

Ao adotar essas medidas, a empresa pode inclusive obter uma certificação que atesta a eficiência dos processos gerenciais de manipulação dos alimentos e de estrutura física que garantem o controle de qualidade. Trata-se da Certificação Safe Quality Food (SQF), que ajuda a posicionar a marca no mercado e contribui para aumentar a confiança dos consumidores dos produtos.

Controle de umidade e temperatura é uma das principais medidas preventivas na indústria alimentícia

Como citado anteriormente, os sistemas automatizados, como o de controle de umidade e temperatura, podem trazer inúmeros benefícios no controle de qualidade.

Algo que ajudará a garantir a segurança alimentar dos consumidores e até mesmo evitar o desperdício de alimentos que precisariam ser descartados por não apresentarem condições adequadas ao consumo. Ou seja, prejuízo financeiro.

Os principais problemas causados pela umidade nos ambientes de produção, processamento e armazenamento de alimentos são:

- Surgimento de fungos e mofos

- Aceleração do processo de germinação (caso de sementes)

- Problemas estruturais e de funcionamento em equipamentos para refrigeração e estocagem, que por sua vez afetam a qualidade do alimento e a segurança do trabalho

Para exemplificar a situação e entender um pouco mais sobre esse assunto, separamos dois artigos interessantes publicados aqui mesmo no Blog:

• “Como evitar a condensação de alimentos em pó em silos de armazenamento?”

• “Prejuízos causados pela umidade excessiva em armazéns frigoríficos”

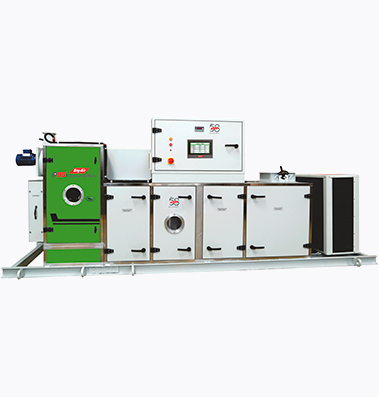

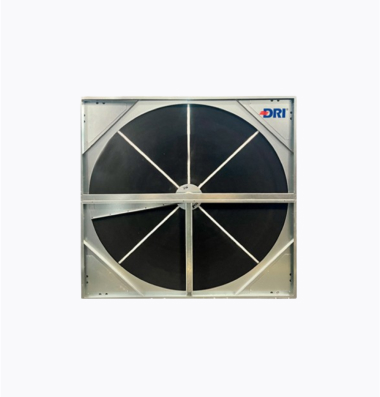

Por isso, a maneira mais efetiva para resolver o problema da umidade e evitar prejuízos à empresa é a instalação de um sistema de desumidificação industrial, como o modelo compacto da linha FFB de vazão 170 e 300 da Bry-Air.

Essa linha de desumidificadores possui modelos que atendem a espaços de diferentes metragens e atua no processamento do ar, retirando a umidade que pode trazer riscos para a qualidade do alimento.

Para obter mais informações sobre o sistema de desumidificação, clique aqui e solicite o contato de um técnico especializado para esclarecer suas dúvidas.

A Bry-Air é líder mundial há mais de 50 anos na produção de equipamentos de desumidificação de ambientes.